Mit Sensoren Energie und Ressourcen einsparen

Inhaltsverzeichnis

Mit dem richtigen Einsatz von Sensoren an älteren Maschinen können kleine und mittlere Unternehmen (KMU) ihren Verbrauch an Energie und Material senken. So verbessern sie ihre Betriebsabläufe und kommen der Klimaneutralität einen Schritt näher. Sensorik ist eines der Schwerpunktthemen des Mittelstand-Digital Zentrums Klima.Neutral.Digital. Mit einer kostenfreien Erstinformation unterstützt Klima.Neutral.Digital Betriebe bei der Prozessoptimierung mit Retrofit-Sensorik.

Wie moderne Sensorik alte Maschinen effizienter macht

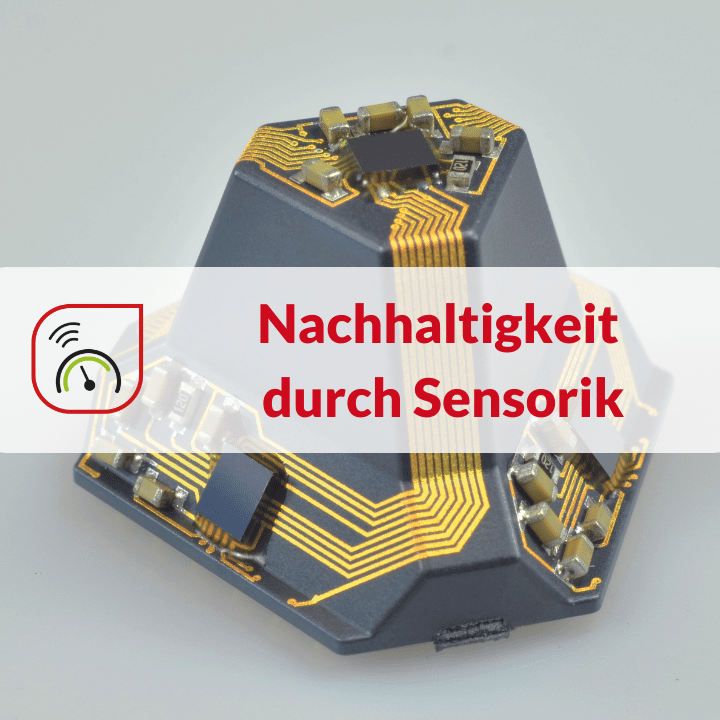

Klassische Sensoren bestehen vereinfacht gesprochen aus einem Bauteil, das einen physikalischen Effekt in ein elektrisches Signal umgewandelt. Als einer von fünf Partnern des Mittelstand-Digital Zentrums Klima.Neutral.Digital verfügt die Hahn-Schickard Gesellschaft für angewandte Forschung in Stuttgart über Expertise darin, Sensoren dort anzubringen, wo dies bisher kaum möglich war, also eine Sensorintegration in Maschinen oder Komponenten. „Wir messen direkt am Ort des Geschehens“, erklärt Dr. Karl-Peter Fritz, Institutsleiter des Hahn-Schickard-Instituts für Mikroaufbautechnik. Eine Möglichkeit: Bauteile einer Maschine selbst zu sensorisieren. Den Fräskopf einer Fräsmaschine nennt Fritz als Beispiel dafür: Um die Temperatur am Fräser zu messen, würde man klassisch mit berührungslosen Infrarotsensoren arbeiten. Eingespritztes Kühlmittel verhindert aber die Messung. „Man kann sagen: Ich mache den Fräser selbst zum Sensor, indem ich einen elektrischen Widerstand aufdrucke und messe, wie sich der Widerstand ändert“, so Fritz.

Dieses Vorgehen ermöglicht präzisere Messungen. Es verringert Quereffekte und Störungen oder vermeidet diese gänzlich. Mit seinen Innovationen gelingt es dem Forschungsteam, in beengten und aggressiven Umgebungen zu messen, in denen das bisher kaum möglich war – weil dort etwa hohe Temperaturen oder Drücke herrschen oder Medien wie Kühlmittel zirkulieren.

Sensorisierung hilft, Prozesse zu optimieren

Sind die Sensoren angebracht, ermöglichen deren Daten zunächst, den technischen Zustand einer Anlage oder Produktionsstätte zu erfassen und zu überwachen („Condition Monitoring“). Dazu zählen auch Material- und Energieverbrauch oder Umweltparameter. Die Daten im nächsten Schritt zu analysieren, hilft dabei, Prozesse besser zu verstehen. Fehler lassen sich schneller finden, Anlagen vorausschauend warten. Die Prozessoptimierung ermöglicht eine höhere Wirtschaftlichkeit des Maschineneinsatzes und damit eine verbesserte Energieeffizienz. Diese Effizienzsteigerung trägt um Umweltschutz bei und hilft KMU auf dem Weg zur Klimaneutralität.

Vorhandene Messgrößen analysieren, Spezial-Sensoren nachrüsten

Wenn sich ein KMU mit der Bitte um einen Effizienz-Check für seine Produktionsstätte an Klima.Neutral.Digital wendet, schaut sich das Team zunächst den Prozess an: Welche Messgrößen kämen für eine Prozessoptimierung infrage? Dies kann neben der Temperatur der Druck oder die Feuchte sein, Magnetfelder, Bewegungen, Neigungen, Vibrationen, Licht oder Strömungen. Welche innovativen Sensorsysteme zu diesen Messgrößen entwickelt hat, zeigt Hahn-Schickard auf dem Demonstrator „Rocket Man“.

Den Blick richten die Fachleute auch auf die vorhandenen Maschinendaten: Wie werden diese verwendet, gespeichert und strukturiert? Oft könnte man Maschinen oder Prozesse bereits verbessern, wenn man vorhandene Daten besser nutzt, speichert oder auswertet, sagt Fritz. Will das Unternehmen einen Schritt weitergehen, stellt sich die Frage, welche zusätzlichen Parameter dazu nötig sind und mit welchen Sensoren man diese misst.

Vier Stufen der Sensorintegration

Zur Retrofit-Sensorik alter Maschinen hat das Team in seinem Fachbuch „Digitaler Retrofit“ vier Stufen definiert. Deren einfachste, „Sustaining“, ist eine Huckepack-Lösung, bei der zusätzliche Sensoren von außen an eine Maschine angebracht werden. In der zweiten Stufe „Kooperativ“ zieht man aus vorhandenen Schnittstellen der Maschine die Informationen ab, um sie nach der Datenerfassung zu interpretieren.

In der dritten Stufe „Integrativ“ werden – wie am Beispiel des Fräskopfs beschrieben – einzelne Bauteile selbst sensorisiert. Und in der vierten und höchsten Stufe „Disruptiv“ greift man mit den gewonnenen und analysierten Sensordaten in die Maschinensteuerung ein, um diese zu verbessern. Für die beiden letzten Stufen reicht es nicht mehr aus, die Hilfe des Mittelstand-Digital Zentrums Klima.Neutral.Digital in Anspruch zu nehmen. Hier muss auch der Hersteller der Maschine mitziehen, da sonst die Gewährleistung für die Anlage erlöschen würde. Eingehender beschreibt Fritz die vier Stufen des digitalen Retrofit auch im Podcast von Klima.Neutral.Digital.

Wer profitiert von dem Assistenz-Angebot zur Sensorisierung?

Hilfestellung bietet Klima.Neutral.Digital im Bereich Sensorik allen Unternehmen und Handwerksbetrieben des verarbeitenden Gewerbes, einfacher gesagt allen Betrieben, in denen Maschinen laufen. Ein einfacher Demonstrator in Form eines Sensor-Koffers für Retrofit-Sensorik hilft beispielsweise dabei, den Stromverbrauch einer Maschine zu messen. Das Unterstützungsangebot an KMU ist kostenfrei, da Klima.Neutral.Digital vom Bundesministerium für Wirtschaft und Klimaschutz gefördert wird.